在421平方米、层高3.5米的线路板胶印车间里,潮湿问题就像一位不请自来的“老病号”,总在不经意间搅乱生产节奏。温度恒定在25℃看似理想,但湿度若长期停留在68%RH,对精密的线路板印刷工艺而言,却是一场潜在的灾难。高湿环境容易导致油墨延展性变差、附着力下降,甚至引发铜箔氧化、电路短路等质量问题。更严重的是,湿气可能渗透到PCB基材内部,造成分层或爆板,尤其在后续高温回流焊时风险倍增。行业标准通常要求此类车间湿度控制在45%-55%RH之间,以确保材料稳定性与印刷精度。因此,将湿度从68%RH降至53%RH,不仅是改善环境舒适度,更是保障产品良率与设备寿命的关键一步。

要算清楚这个空间需要除去多少水分,得先摸清“家底”。整个车间的空气体积为421㎡ × 3.5m = 1473.5立方米。在25℃条件下,饱和水蒸气含量约为23.0克/立方米。当相对湿度为68%RH时,实际含水量为23.0 × 68% ≈ 15.64克/立方米;而目标湿度53%RH对应的含水量为23.0 × 53% ≈ 12.19克/立方米。两者相差约3.45克/立方米。乘以总体积:1473.5 × 3.45 ≈ 5083.575克,即约5.08公斤。也就是说,要把整个空间的空气更新一遍,至少需要去除5.1公斤的水汽。考虑到车间并非密闭空间,人员进出、新风补入等因素会持续带入湿气,实际所需除湿量往往需按每小时处理数倍空气体积来设计,因此一台日除湿能力在60公斤以上的工业除湿机才足以应对这种动态负荷。

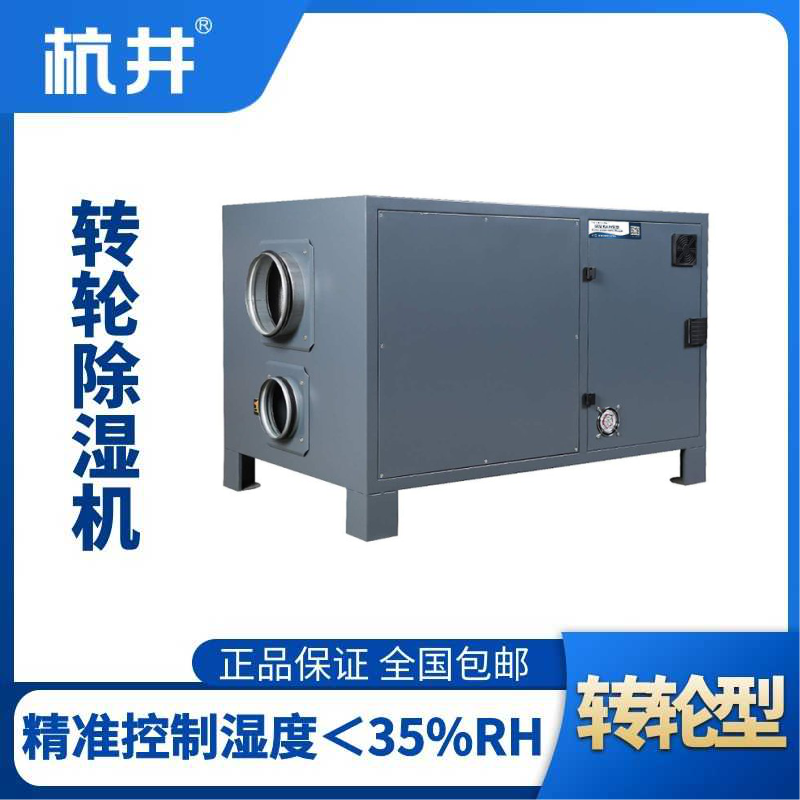

面对如此专业且严苛的湿度控制需求,普通通风或空调系统显然力不从心。为什么非得选择除湿机?原因就在于它的“精准打击”能力。空调虽能降温除湿,但其除湿功能依附于制冷循环,在温度已达标的前提下再开启制冷,会造成能源浪费和温度波动,影响工艺稳定性。而专用工业除湿机则不同,它通过独立的转轮或冷冻除湿系统,只针对湿度“动手”,不影响温度。尤其是在25℃恒温环境下,除湿机可以高效、稳定地将空气中多余的水分子“抓”出来,实现精准控湿。对于线路板胶印这类对环境敏感的场所,这种“不动声色”的调控方式,正是维持生产连续性和品质一致性的核心保障。

现代工业除湿机早已不是简单的“抽湿盒子”,而是集智能、节能与可靠于一体的环境管家。以常见的冷冻式工业除湿机为例,其核心采用高效压缩机制冷系统,配合大面积蒸发器,使潮湿空气经过低温表面时迅速结露,冷凝水自动排出。机器内置高精度湿度传感器,支持设定值自动启停,避免过度除湿。许多机型还配备LED显示屏、远程监控接口,甚至可通过手机APP实时查看运行状态。外壳多用防腐材质,适应电子车间常见的弱酸弱碱环境。部分高端型号还具备余热回收功能,将冷凝产生的热量重新利用,降低整体能耗。更重要的是,它们运行平稳、噪音低,不会干扰车间正常作业,真正做到了“默默付出,不留痕迹”。

回到*初的问题——421平线路板胶印车间潮湿该咋办?答案已清晰浮现:用专业除湿机,科学去湿,守护生产。采用除湿机后,*直观的好处是车间不再“闷热潮湿”,地面干爽、设备表面无凝露,员工工作舒适度显著提升。更深层次的价值在于工艺稳定性的飞跃:油墨干燥均匀,套印精准,废品率下降;PCB板储存安全,无受潮隐患;设备电气元件远离潮湿侵蚀,故障率减少,维护成本降低。长期来看,这不仅提升了交货品质与客户满意度,也为企业赢得了更强的市场竞争力。与其等到产品出问题再去追根溯源,不如提前布防,让每一克多余的水分都无处藏身。在这片不到五百平米的空间里,一台嗡嗡运转的除湿机,或许正是那条看不见却至关重要的“质量生命线”。